Mantenimiento

El mantenimiento se puede definir como el control de las instalaciones o de los componentes, así como el conjunto de trabajos de reparación y revisión necesarios para garantizar el buen funcionamiento y buen estado de conservación de los equipos.

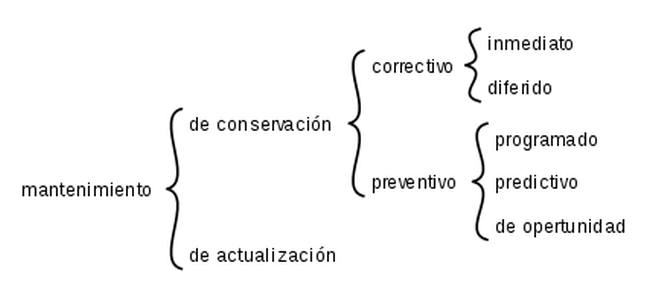

Según cómo se realice el mantenimiento, este se puede dividir en mantenimiento preventivo, mantenimiento correctivo y mantenimiento predictivo.

Mantenimiento preventivo

El mantenimiento preventivo, como ya se ha indicado anteriormente, es el conjunto de actividades

programadas como inspecciones, pruebas, reparaciones, engrase, limpieza, etc., llevadas a cabo con el fin de reducir la frecuencia y la gravedad de los fallos del equipo. Por tanto, la planificación para aplicar este sistema preventivo se resume en:

- Definir sobre qué partes o elementos se ejercerá el mantenimiento.

- Establecer la vida útil de los mismos.

- Determinar las operaciones que se han de realizar en cada caso.

Mantenimiento correctivo:

Es el que hace referencia a la corrección de las averías o piezas defectuosas. Es el mantenimiento

que se lleva a cabo cuando se produce una avería que provoca la interrupción del funcionamiento

general de la máquina.

El mantenimiento correctivo tiene la finalidad de corregir los defectos observados en los equipamientos o instalaciones. Se considera la forma más básica de mantenimiento, ya que consiste en situar las averías y defectos, para a continuación llevar a cabo un proceso de reparación.

Existen dos formas de mantenimiento correctivo industrial:

- El mantenimiento correctivo programado.

- El mantenimiento correctivo no programado.

La diferencia que existe entre estos dos tipos de mantenimiento es que el no programado corrige el fallo o avería inmediatamente después de que se produzca, mientras que el programado lleva a cabo la reparación cuando dispone del personal, herramientas, información y materiales necesarios para ello.

La importancia y función que realice el equipo, es lo que determinará el tipo de mantenimiento que se llevara a cabo, es decir, la importancia del quipo en el sistema productivo en la industria, determinará si se lleva a cabo un mantenimiento programado o no programado.

La diferencia entre correctivo programado y correctivo no programado afecta a la producción, no tiene la misma repercusión si en el proceso productivo se produce una parada inmediata e inesperada de un equipo, que si se tiene tiempo y un protocolo para actuar.

El mantenimiento correctivo se basa en la toma de acciones correctivas en un equipo una vez que éste ha fallado, lo contrario que ocurre con el mantenimiento preventivo que es el que se encarga de mantener el equipo en las mejores condiciones para evitar en la medida de lo posible, que falle.

Estas acciones correctivas pueden ser de diversos tipos:

- Detención total.

- Detención Parcial.

- Detención mínima.

Las ventajas más reseñables de este tipo de mantenimiento son:

- Reducción de costes.

- No es necesario planificar acciones de intervención o prevención.

- Solo se invierte dinero cuando es necesario. A corto plazo ofrece buenos resultados.

Estas son las razones que llevan a las industrias a optar por el mantenimiento correctivo y no por otro tipo de mantenimiento.

Mantenimiento predictivo

El mantenimiento predictivo o basado en la condición evalúa el estado de la maquinaria y recomienda intervenir o no, lo cual produce grandes ahorros en mantenimiento.

Son las actividades de seguimiento y diagnóstico continuo (monitorización) llevadas a cabo para poder corregir lo antes posible cualquier fallo o cualquier pequeña posibilidad de que ocurra. Este tipo de mantenimiento se basa en que la mayoría de los errores se producen lentamente y en algunos casos dejan ver previamente indicios de ello.

Con este método se trata de controlar la evolución de los futuros fallos. Puede programarse la reparación en algunos casos, con lo que existen menos intervenciones en mantenimiento.

El mantenimiento predictivo consiste en:

Análisis

Determinar el número de equipos objetivo, estudiar sus características fundamentales y sus

modos potenciales de fallo.

Normalización

Traducir los modos de fallo a parámetros predictivos de supervisión y asignarles los límites de aceptación o alarmas correspondientes.

Sistematización

Establecer las pautas de comportamiento de la organización en la eventualidad de que un

parámetro supere su valor de alarma: confirmación del diagnostico, evaluación, acción.

Las principales técnicas de mantenimiento predictivo son:

Análisis de vibraciones. El análisis de vibraciones es la principal técnica para supervisar y

diagnosticar la maquinaria rotativa e implantar un plan de mantenimiento predictivo.

Ultrasonidos aplicados al mantenimiento predictivo. La captación de ultrasonidos es una técnica de mantenimiento predictivo para la detección de fallos que pueden pasar desapercibidos si sólo utilizamos otras técnicas.

Análisis de Lubricantes. Las técnicas de análisis de lubricantes son fundamentales para

determinar el deterioro del lubricante, la entrada de contaminantes y la presencia de partículas de desgaste.

Análisis de Máquinas Alternativas. Motores y compresores alternativos pueden diagnosticarse con alta precisión a partir de la señal dinámica de la presión, ultrasonidos y vibraciones.

Descargas parciales en máquinas eléctricas. La técnica del estudio de las descargas

parciales se aplica a grandes máquinas eléctricas para evaluar el estado del estator con la máquina en servicio.

Parámetros de supervisión de grandes máquinas eléctricas. La criticidad de las grandes máquinas eléctricas justifica la monitorización en continuo por varias técnicas complementarias entre sí.

Termografía. La reducción en los precios de las cámaras termográficas han permitido que cualquier departamento de mantenimiento se beneficie ya de esta potente técnica predictiva.

Análisis de Motores Eléctricos de Inducción. En los últimos años se han desarrollado

tecnologías que mediante de la medida simultánea de corriente y tensión permiten el diagnóstico de motores AC.

Cada una de estas técnicas tiene su aplicación en la detección y diagnóstico de un conjunto determinado de fallos. Cuando dos o más técnicas permiten el diagnóstico de un mismo fallo, se comportan como complementarias y aumenta la fiabilidad del diagnóstico.

Actividades de mantenimiento

Las actividades de mantenimiento no sólo se centran exclusivamente en los equipos de electromedicina, sino que también abarcan a equipos de producción, a los edificios y todas sus instalaciones auxiliares.

Un buen mantenimiento busca lo siguiente:

- Evitar, reducir, y en su caso, reparar, las fallas sobre los bienes precipitados.

- Planear y programar en forma conveniente la labor de mantenimiento.

- Disminuir la gravedad de las fallas que no se lleguen a evitar.

- Evitar detenciones inútiles o paros de máquinas.

- Evitar accidentes y aumentar la seguridad para las personas.

- Conservar los bienes productivos en condiciones seguras y preestablecidas de operación

- Conservar en buen estado los dispositivos de seguridad y cuidar de que se observen las normas de seguridad para todos los equipos o máquinas.

- Solicitar herramientas, accesorios, piezas especiales de repuesto para máquinas y, en definitiva, todo el equipo necesario para efectuar con éxito la función de mantenimiento.

- Alcanzar o prolongar la vida útil de los equipos.

El mantenimiento adecuado, tiende a prolongar la vida útil de los bienes, a obtener un rendimiento aceptable de los mismos durante más tiempo y a reducir el número de fallas.

Se dice que algo falla cuando deja de brindarnos el servicio que debería darnos o cuando aparecen efectos indeseables, según las especificaciones de diseño con las que fue construido o instalado el bien en cuestión.

En general, todo lo que existe, especialmente si es móvil, se deteriora, rompe o falla con el correr del tiempo. Puede ser a corto plazo o a muy largo plazo. El solo paso del tiempo provoca en algunos bienes, disminuciones evidentes de sus características, cualidades o prestaciones.

En otro tipo de bienes, el deterioro se acentúa principalmente por su uso, como el caso de todas las piezas móviles de una maquinaria o sistema de electromedicina.

Las fallas se presentan en mayor medida al principio de la vida útil para luego estabilizarse durante un tiempo relativamente largo, en un valor que depende del tipo y características del bien, para luego comenzar a ascender, lo cual marca en general, el límite de la vida útil de ese bien.

Las fallas se pueden clasificar en:

Fallas tempranas: ocurren al principio de la vida útil y constituyen un porcentaje pequeño del total de fallas. Pueden ser causadas por problemas de materiales, de diseño o de montaje. Se presentan normalmente en forma repentina y pueden causar graves daños.

Fallas adultas: son las fallas que se presentan con mayor frecuencia durante la vida útil. Son derivadas de las condiciones de operación y se presentan más lentamente que las anteriores.

Fallas tardías: representan un pequeña fracción de las fallas totales, aparecen de forma lenta y ocurren en la etapa final de la vida de la máquina.